Research » Titanium Metallurgy

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

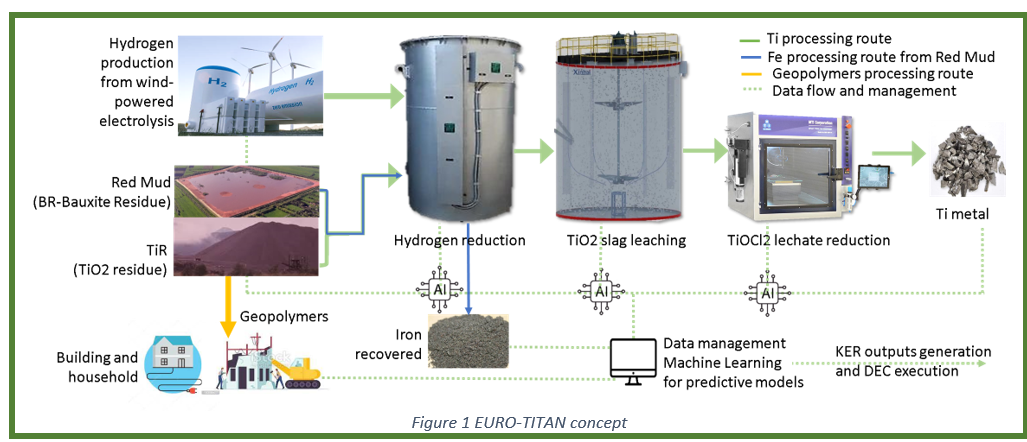

Das Hauptziel von EURO-TITAN besteht darin, eine rückverfolgbare, kontinuierliche Ti-Metallproduktion durch eine disruptive Low-C-Verarbeitung in und für Europa aus Bergbau- und Verarbeitungsabfällen bereitzustellen, um die Lieferkette zu diversifizieren, gleichzeitig Restmaterialmengen wiederzuverwenden und die damit verbundenen Umweltrisiken zu reduzieren und Verwaltungskosten. Die EURO-TITAN Produktion wird den niedrigsten C-Fußabdruck haben (> 90 % Reduzierung im Vergleich zum Kroll-Verfahren), da 100 % Rohstoffe aus Abfallströmen genutzt werden und Wasserstofftechnologien und erneuerbare Energiequellen vollständig integriert sind. Wasserstoff wird vor Ort durch Elektrolyse und Strom aus Windkraft in Zusammenarbeit mit unserem Associate Partner Salzgitter AG produziert.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

In dem Vorhaben wird ein innovativer Lösungsansatz zum nachhaltigen Umgang mit Titanlegierungen und zur signifikanten Steigerung der Materialeffizienz der meist verwendeten Legierung TiAl6V4 vorgestellt, der die Entwicklung eines optimierten Verbund-Leichtbauwerkstoffs für die additive Fertigung in der Automobil- sowie Luft- und Raumfahrtindustrie einschließt. Übergeordnetes Ziel dieses Projektes ist es aus Abfällen der Industrie ein hochwertiges Pulver für die additive Fertigung durch eine innovative und kostengünstige Verfahrensrute herzustellen und der politischen Forderung nach einer ökonomischen „circular economy“ nachzukommen.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

In terms of content, the Skin Pro project is a continuation of the previous Skin project and focuses on the technological advancement of the manufacturing process of TiAl low pressure turbine blades to production maturity. This includes both the progression of the casting and forging process as well as the optimization of the component allowance along the entire production chain. Furthermore, the development of know-how in process control and material properties plays an important role. In addition, as part of the optimization of the melt recycling process for cycle material in the VIM casting process, it is necessary to develop tailored master alloys to compensate for melt losses. The overarching goal of technology development is the required verification of microstructural and property conformity along the process chain according to given specifications. Finally, a technol.-econom. consideration of potential production routes for the utilization of the mold technology takes place.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

Die derzeitige Synthese von Titan und Titanlegierungen ist äußerst kostenintensiv. Dies ist bedingt durch die große Zahl der Prozessstufen und die geringe Raum-Zeit-Ausbeute. Die Anwendung von Titan und Titanlegierungen ist im Wesentlichen auf Spezialanwendungen wie Luft- und Raumfahrt, U-Bootsbau, Waffentechnik und Medizintechnik beschränkt. Ein potenzielles Anwendungsfeld ist die Automobilindustrie zur Reduzierung der Massen und des CO2-Ausstoßes. Darüber hinaus könnte die Korrosionsbeständigkeit sowie die Zuverlässigkeit von Motoren deutlich erhöht werden. Im Rahmen der DFG Forschergruppe FOR 1372 wurde mit dem Motiv einer Kostenreduzierung an einer prozessstufenminimierten Herstellung von Titan und Titanlegierungen geforscht. Im Mittelpunkt stand der direkt Einsatz von natürlichen TiO2-Erzkonzentraten bzw. die kostengünstige Herstellung von synthetischem TiO2 als Rohstoff für Titanlegierungen.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

Die Erforschung und Entwicklung von feuerfesten Komponenten für die Titanmetallurgie auf Basis von CaZrO3 und deren Transfer in die industrielle Praxis der Gießereitechnik und zur Herstellung bzw. zum Recycling von Titanwerkstoffen. Verbunden damit ist die intensive Untersuchung einer angepassten metallurgischen Prozesstechnik und der Interaktion an der Grenzfläche Schmelze- Feuerfest mit dem Ziel verunreinigungsarme Titanwerkstoffe in Vakuuminduktionsschmelzenöfen für den Formguss, für das Recycling und für die Primärmaterialgewinnung zu erschmelzen.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

In den letzten 5 Jahren wurde eine Feingussroute für die Produktion von „near-net-shape“ Niederdruckturbinenschaufeln aus TiAl für die Luftfahrt erfolgreich entwickelt. Zurzeit befindet sich diese Produktionsroute in der Validierungsphase seitens der OEM´s, sodass eine Einführung dieser Technologie in der Serienfertigung in absehbarer Zukunft immer wahrscheinlicher wird. Ziel des Projekts TiAl-2020 ist es, einen Beitrag zur Verbesserung der Nachhaltigkeit und der Wirtschaftlichkeit des Produktionsverfahrens durch Entwicklung von Verfahren zur Wiederverwertung und zum Recyceln der wertvollen Rohstoffe, die für den Prozess notwendig sind. Dazu gehören TiAl Schrotte und Keramikreste, insbesondere Yttriumoxid, die bisher als Abfallprodukte entsorgt werden müssen und nicht sinnvoll wieder einsetzt werden können.

Titel

Projekt Art

Förderer

Laufzeit

Research Area

Description

Titanlegierungen werden industriell schmelzmetallurgisch hergestellt, wobei mehrmaliges Umschmelzen erfolgt, um die erforderliche Qualität zu erreichen. Weitere Prozessschritte sind nötig, um die Mikrostruktur den Anforderungen anzupassen, was insbesondere bei Anwendungen in der Luft- und Raumfahrt von Bedeutung ist. Durch schmelzflusselektrolytische Abscheidung wäre es möglich, Titanlegierungen in wenigen Prozessschritten herzustellen. Durch Variation der Abscheideparameter kann die Mikrostruktur angepasst werden.

Es ergeben sich Möglichkeiten im Bereich der Oberflächentechnik (Beschichtungen) und Elektroformgebung, bis hin zur direkten Herstellung von Brammen und Blechen, sowie der Produktion von Pulvern für pulvermetallurgische Verfahren.

Als Anwendungsbeispiel für die zu entwickelnde Technik ist die Herstellung von Titanmatrixverbundwerkstoffen geplant. Dabei werden Siliziumkarbidfasern mit der Titanlegierung Ti-6Al-4V beschichtet und anschließend zu einem Verbundwerkstoff verdichtet.

Titel

Projekt Art

Förderer

Laufzeit

Research Area

Description

Zukünftige Triebwerke müssen effizienter sein und zur Verringerung der Umweltauswirkungen des Luftverkehrs beitragen. Sie müssen einige Leistungsstandards erreichen, indem sie Emissionen reduzieren und Einsparungen bei den Betriebskosten ermöglichen. Das EIMG-Konsortium hat seit mehreren Jahren einige Initiativen zur Entwicklung zukünftiger Motoren im Rahmen der Forschungsprogramme des Europäischen Komitees gestartet. Im Rahmen verschiedener Projekte wie DREAM, VITAL, NEWAC oder LEMCOTEC sorgt EIMG für die Entwicklung innovativer Technologien, um Kraftstoffverbrauch, Emissionen und Lärm weiter zu reduzieren. Um den technologischen Durchbruch zu gewährleisten, werden zukünftige Triebwerke über höhere Gesamtdruckverhältnisse verfügen, um den thermischen Wirkungsgrad zu erhöhen, und über höhere Nebenstromverhältnisse, um den Antriebswirkungsgrad zu erhöhen. Diese führen zu immer kleineren und heißeren Hochdruckkernen.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

Dieses Projekt widmet sich der Entwicklung aller Verarbeitungsaspekte, die notwendig sind, um intermetallische Werkstoffe für technische Anwendungen zu qualifizieren. Bei der Verarbeitung von Titanaluminiden durch Gusswege werden 90-95% des gesamten Einsatzmaterials in Schrott unterschiedlicher Qualität umgewandelt. Für eine nachhaltige Entwicklung technischer TiAl-Legierungen ist es daher von großer Bedeutung, einen integrierten Recyclingprozess nachzuweisen und zu etablieren, der die Wiederverwendung eines energieintensiven und teuren Materials innerhalb der geforderten Spezifikationen ermöglicht.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

Das vorliegende Teilprojekt ist Bestandteil der Entwicklung eines prozessstufenminimierten Verfahrens zur Herstellung von Titan und Titanlegierungen. Es umfasst Grundlagenuntersuchungen und zugehörige Modellierung im Bereich der Feststoffaluminothermie sowie die Entwicklung eines innovativen Elektroschlackeumschmelzprozesses mit maximiertem Raffinationspotential.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

Gamma Titanaluminide sind Hochleistungswerkstoffe, die über eine aufwändige Prozesskette hergestellt werden, wodurch erhebliche Produktionskosten entstehen. Mit einem alternativen Gewinnungsprozess, bei dem Titanoxid zusammen mit Aluminium und Oxiden weiterer Legierungselemente in einer aluminothermischen Reaktion zu Metall reduziert wird, lassen sich durch nachfolgende Desoxidation mit einer aktiven CaF2-Schlacke Titanaluminide kostengünstig direkt aus den oxidischen Ausgangsstoffen darstellen. Zudem wird am IME ein Prozess zur Rückgewinnung der bei der konventionellen Prozessroute beträchtlichen Menge anfallenden Schrotts konzipiert. Ziel des beantragten Vorhabens ist es, den Einfluss der bei diesem neuartigen Herstellungsprozess sowie dem Recyclingprozess unvermeidbar auftretenden Begleitelemente Kalzium und Fluor auf das Oxidationsverhalten und die mechanischen Eigenschaften von Titanaluminiden quantitativ zu untersuchen und die jeweiligen Wirkmechanismen zu erörtern. Während die Wirkungsweise von Kalzium in Titanaluminiden bislang fast vollständig unerforscht ist, ist von Fluor bekannt, dass es – im oberflächennahen Bereich angereichert – einen sehr günstigen Einfluss auf die Oxidationsbeständigkeit hat. Erstmals soll im beantragen Vorhaben Fluor als Legierungselement im TiAl-Volumenmaterial untersucht und ein Prozessfenster zur Titanaluminidherstellung ermittelt werden, bei dem Kalzium und Fluor idealerweise einen positiven Effekt auf die mechanischen Eigenschaften und das Oxidationsverhalten von Titanaluminiden ausüben. Es werden wichtige wissenschaftliche Erkenntnisse mit erheblicher Anwendungsrelevanz für diese moderne Werkstoffklasse erwartet.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

Es wird ein Konzept zur Rezyklierung von low-grade Titanschrotten für den Wiedereinsatz in einer low-cost Titanlegierung untersucht. Der Prozess setzt sich zusammen aus den Stufen Materialkonditionierung, Vakuuminduktionsschmelzen (VIM) und Elektroschlackeumschmelzen (ESU) sowie einem Umschmelzschritt im Vakuumlichtbogenofen (VAR) für Werkstoffe mit höchsten Anforderungen an den Reinheitsgrad. Die metallkundlichen Untersuchungen können belegen, dass technische Verunreinigung von Titanlegierungen aus den zugeführten Schrotten für nicht-fliegende Anwendungen entsprechender Legierungen von bis zu zwei Prozent toleriert werden können und zum Teil sogar zu deutlichen Eigenschaftsverbesserungen, insbesondere der Festigkeitseigenschaften, führen können. Dem IME Arbeitspaket obliegt die Aufgabe, die Beeinflussbarkeit des Verunreinigungsniveaus von Titanrecyclinglegierungen zu untersuchen.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

Ausgehend von einem 1,8 t schweren Titanblock, der beim konstituierenden Schmelzen von Titanschwamm gebildet wird und Ausgangsmaterial für etwa 1 t Titanhalbzeug ist, können aufgrund der komplexen Geometrien typischer Titanbauteile in der Regel höchstens 0,4 t Endprodukt hergestellt werden. In Spezialfällen werden sogar über 90 % des Halbzeugs zerspant, so dass gerade noch 100 kg Bauteilmasse erreicht werden. Die im Gussprozess anfallenden Schrotte (Stege, Gusstrichter, Auswachskanäle, Schmelzereste, etc.) können neben der Kontamination mit Formstoffen auch Abweichungen in der Zusammensetzung durch Seigerungseffekte auf¬weisen.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

Das Gesamtziel dieses Forschungsvorhabens ist die Erweiterung des Verständnisses des Ar-ESU-Prozesses durch die mathematische Modellierung und Simulation sowie die experimentelle Untersuchung des Impuls-, Wärme- und Stofftransportes beim ESU-Verfahren. Zur Beschreibung des Abschmelzverhaltens der Elektrode, der Wechselwirkung zwischen Metall und Schlacke und des Erstarrungsvorgangs wird ein Modell gebildet, das mit dem kommerziellen CFD-Programm FLUENT numerisch gelöst wird. Dieses Modell ermöglicht detaillierte Kenntnis des Strömungsverhaltens der Salzschlacke und der Titanschmelze unter zusätzlicher Berücksichtigung externer Effekte, wie z. B. der induktiven Rührwirkung durch die Stromzuführungen. Es lässt u. a. Aussagen zu, ob nichtmetallische Einschlüsse von der Schlacke aufgenommen werden, ohne sich wieder im Metallbad abzusetzen, wie hoch die durchschnittliche Verweilzeit der Metalltropfen im Schlackenbad ist, und unter welchen Bedingungen optimales, d. h. über den Querschnitt gleichmäßiges Abschmelzverhalten der Elektrode erreicht werden kann. Diese Aussagen können u. a. für die Optimierung aktueller Prozesssteuerungen an ESU-Anlagen eingesetzt werden. Exemplarisch soll die Raffination von Titanschrotten unter Argonschutzgas untersucht werden, da bei diesem Prozess neben den physikalischen Effekten innerhalb des Systems Elektrode-Schlacke-Metallbad auch chemische Reaktionen zwischen Metall und Schlacke ablaufen, die zusätzliche Effekte verursachen.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

Das wesentlich Ziel ist die Erreichung eines Kosteneinsparungspotentials durch Verkürzung der Prozesskette und durch Verwendung preisgünstigere Massenrohstoffe. Aus wissenschaftlich-technischer Sicht stellt das Projekt die Entwicklung und Erprobung eines Verfahrens unter Zuhilfenahme von veröffentlichten Laborergebnissen zu verschiedenen Einzelprozessschritten dar. Der angeregte Verfahrensvorschlag zur kostengünstigen Herstellung von Ti-Al-(X)-Legierungen (X = Legierungszusatz, z. B. Niob) bzw. y-Titanaluminiden. Die Entwicklung soll zunächst anhand von Versuchen im Labormaßstab-, die weitere Entwicklung dann im Technikumsmaßstab erfolgen. Als Ausgangsmaterial wird Rutil oder vorzugsweise das in entsprechender Reinheit und in großen Mengen (Jahresproduktion > 1.000.000 t) verfügbare preiswerte TiO2-Weißpigment dienen.