Research » Electronic Scrap Recycling

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

Leiterplatten sind die wertvollste Komponente in Elektronikgeräten am Ende ihrer Lebensdauer in Bezug auf den Materialgehalt. Aufgrund der komplexen Materialzusammensetzung ist das Recycling jedoch eine Herausforderung. Etablierte Recyclingwege basieren auf der Technologie von Kupferschmelzen und erfordern große Mengen an Ausgangsmaterial. Daher gibt es weltweit nur wenige solcher Spezialschmelzen und ihre Rohstoffe werden über weite Strecken von lokalen Sammlern transportiert. Dies führt zu einem erheblichen CO2-Fußabdruck und entzieht den Herkunftsländern wirtschaftliche Möglichkeiten. In diesem Projekt wird ein hydrometallurgischer Prozess vorgeschlagen und analysiert, der für den lokalen, kleinmaßstäblichen Betrieb geeignet ist. Die besten Optionen für mechanische und thermische Vorbehandlung sowie der Lösungsprozess mit organischen und anorganischen Lösungsmitteln werden untersucht und ein umfassender und flexibler hydrometallurgischer Recyclingweg wird entwickelt. Durch eine Kritikalitätsbewertung wird das Angebot und die Nachfrage nach kritischen Rohstoffen analysiert, die in gedruckten Leiterplatten vorhanden sind. Darüber hinaus werden die wirtschaftlichen und umweltbezogenen Auswirkungen der hydrometallurgischen Behandlung mit der konventionellen Schmelztechnologie verglichen.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

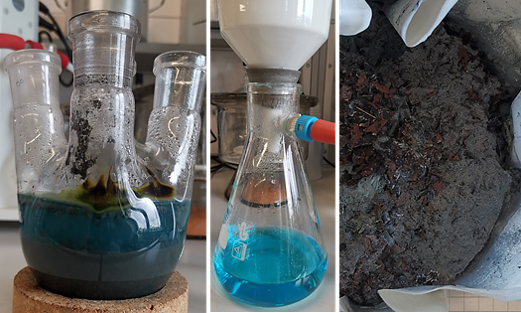

Im Rahmen dieses Vorhabens soll ein innovatives, umweltfreundliches und mehrstufiges hydrometallurgisches Verfahren zur Rückgewinnung der Edelmetalle, vor allem des Goldes, aus verbrauchten Leiterplatten entwickelt werden, unter Nutzung von nicht-toxischen Lösungsmitteln. In der Hinsicht auf der industriellen Implementierung soll darauf basierend ein Scale-up der besten Recyclingrouten vom Labor- zum kommerziellen Maßstab bei der EMH Service GmbH realisiert werden. Darüber hinaus soll gleichzeitig die Realisierbarkeit einer Co-Extraktionen der enthaltenen Basismetalle, wie zum Beispiel Kupfer, unter Verwendung organischer bzw. alternativer Laugungsmittel in der Prozessroute getestet werden. Die erarbeiteten Prozesse werden schließlich ökonomisch analysiert.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

In den letzten Jahrzehnten hat die Entwicklung elektronischer Geräte den Verbrauch von Elementen wie Ta, In, Te, Ga, Se und Seltenen Erden erhöht, die in geringen Mengen in der Technosphäre vorkommen. In den meisten Fällen liegt der Einsatz dieser strategischen Elemente im ppm-Bereich, weswegen ihre Rückgewinnungsrate kleiner als 1 % ist. Die Gewinnung dieser Rohstoffe aus Elektro- und Elektronikaltgeräten (WEEE) ist heute eine der großen Herausforderungen der Prozessmetallurgie. Hauptsächlich weil ihre Konzentration in der pyrometallurgischen Schlacke des WEEE-Recyclings zu niedrig ist für eine weitere Extraktion, was diese nach dem konventionellen Stand der Technik unwirtschaftlich macht. Die genannten Elemente werden heute von der Europäischen Union als kritische Rohstoffe (CRM) deklariert.In der Nichteisenmetallurgie wird fayalitische Schlacke zur Behandlung verschiedener Metallschrotte wie Blei, Kupfer und Elektroschrottgenutzt, aufgrund ihrer niedrigen Viskosität, ihres niedrigen Schmelzpunktes und der Eisenimmobilisierung in der Schlacke. Beim Abkühlen zersetzt sich Fayalit teilweise in Magnetit und Silica.Magnetit teilt seine inverse Spinellstruktur mit anderen Verbindungen, die unter bestimmten Bedingungen ein magnetisches Verhalten zeigen und damit mittels Magnetabscheidern zurückgewonnen werden können.Dieses Projekt zielt darauf ab, die Bildung und den Wachstumsmechanismus eines künstlichen magnetischen Minerals zu verstehen, um kritische Materialien zu konzentrieren und selektiv abzuscheiden, wobei der Schwerpunkt auf Tantal aus E-Schrotten liegt. Dieses Phänomen wird stark von den Prozessbedingungen wie Liquidustemperatur, Abkühlraten, Sauerstoffpartialdruck in der Schmelze, sowie dem Oxidationszustand der verschiedenen Ionen in der Schlacke beeinflusst. Diese verschiedenen Phänomene steuern die Entmischung und Ausscheidung von Fe-inversen Spinellphasen aus Fayalit. Dabei werden wertvolle Elemente (z. B. Ta) abgeschieden. Die Generierung von Daten zur Modellierung und Einstellung der thermophysikalischen Eigenschaften wie Viskosität und Dichte in einem temperaturabhängigen System verbessert die Möglichkeiten, eine Kontrolle über die Bildung der angestrebten Strukturen zu erreichen.

IME project management: Joao Weiss, Daniel Munchen

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

With an annual production of over 50 million tons and a high content of valuable metals, electronic scrap represents an important secondary resource.However, current recycling technologies are dominated by large-scale, pyrometallurgical processes, so that smaller companies are not able to establish themselves in the market. A new recycling approach involves hydrometallurgical treatment of electronic scrap, which enables selective and environmentally friendly recovery of valuable metals. Prof. Jochen Petersen of the University of Cape Town was awarded the German-African Innovation Prize for his pioneering research in the complex areas of hydrometallurgy. The research project resulting from this award aims to further develop and implement previous operations on a small scale at local recycling companies in South Africa. The process include multi-stage leaching and recovery of precious and base metals as well as the recirculation of the process solution used. The German project partner IME – RWTH Aachen University, lead by Prof. Bernd Friedrich is contributing its expertise in thermal pretreatment to the project. This pretreatment of electronic scrap significantly facilitates the subsequent hydrometallurgical metal recovery. The technical know-how will be transferred through a cooperative workshop. In addition, the results of the project will be made available to local recycling companies to enable the technical implementation. In this context, the socio-economic and ecological sustainability of the project will be ecological sustainability of the project will be critically evaluated in a local African context.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

Das Ziel von RemovAL ist denkbar einfach: Umweltprobleme und technologische Barrieren im Zusammenhang mit der Aluminiumindustrie zu überwinden. Dabei werden bereits bestehende oder von den Partnern selbst entwickelte Verarbeitungstechnologien zur Gewinnung von Grund- und kritischen Metallen aus industriellen Rückständen wie Rotschlamm genutzt. Diese Prozesse werden kombiniert, optimiert sowie erweitert und die verbleibenden Verarbeitungsrückstände im Bausektor weiterverwertet. Bei erfolgreicher Kombination und Optimierung der erwähnten Prozesse könnte im optimalen Fall ein Zero-Waste-Konzept für die Aluminiumindustrie hinsichtlich der Verarbeitung von Bauxitrückständen entstehen. Das IME verarbeitet in diesem Zusammenhang hydrometallurgisch hochsilikatreiche Schlacken zur Gewinnung von Al sowie SEE unter Vermeidung einer Silikagelbildung. Weitere Informationen zu dem RemovAl-Projekt finden Sie unter https://www.removal-project.com/ oder wenden sie sich an cdertmann@ime-aachen.de

In this context, the IME processes hydrometallurgically high-silicate slags for the production of Al and SEE while avoiding silica gel formation.

Further information on the RemovAl project can be found at https://www.removal-project.com/ or contact cdertmann@ime-aachen.de

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

Bedingt durch die immer engere Verbundbauweise verschiedenster Materialien fehlt es bis heute an ökonomisch/ökologisch sinnvollen und universell einsetzbaren Recyclingverfahren, die eine effiziente Rückgewinnung des Metallinhaltes ermöglichen. Im Zuge der gängigen Aufarbeitung gesammelter WEEE-Altgeräte durch Vorzerkleinerung mit anschließender Separierung fällt ein komplex zusammen¬gesetzter WEEE-Schrott an (≈ 300 kg WEEE-Schrott pro t WEEE-Altgerät), der gar nicht oder sub-optimal verwertet wird. Hohe Gehalte an Wertmetallen charakterisieren diesen WEEE-Schrott als wichtige sekundäre Rohstoffressource, die im Sinne des Umweltschutzes und der Nach¬haltig¬keit in geeigneten Verfahren mit maximalen Metallausbeuten recycelt werden muss. Sein rohstoff¬preisgebundener Metallwert zwischen 1.000 und 4.000 €/t rechtfertigt zudem eine geeignete Aufarbeitung auch unter ökonomischen Gesichtspunkten.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

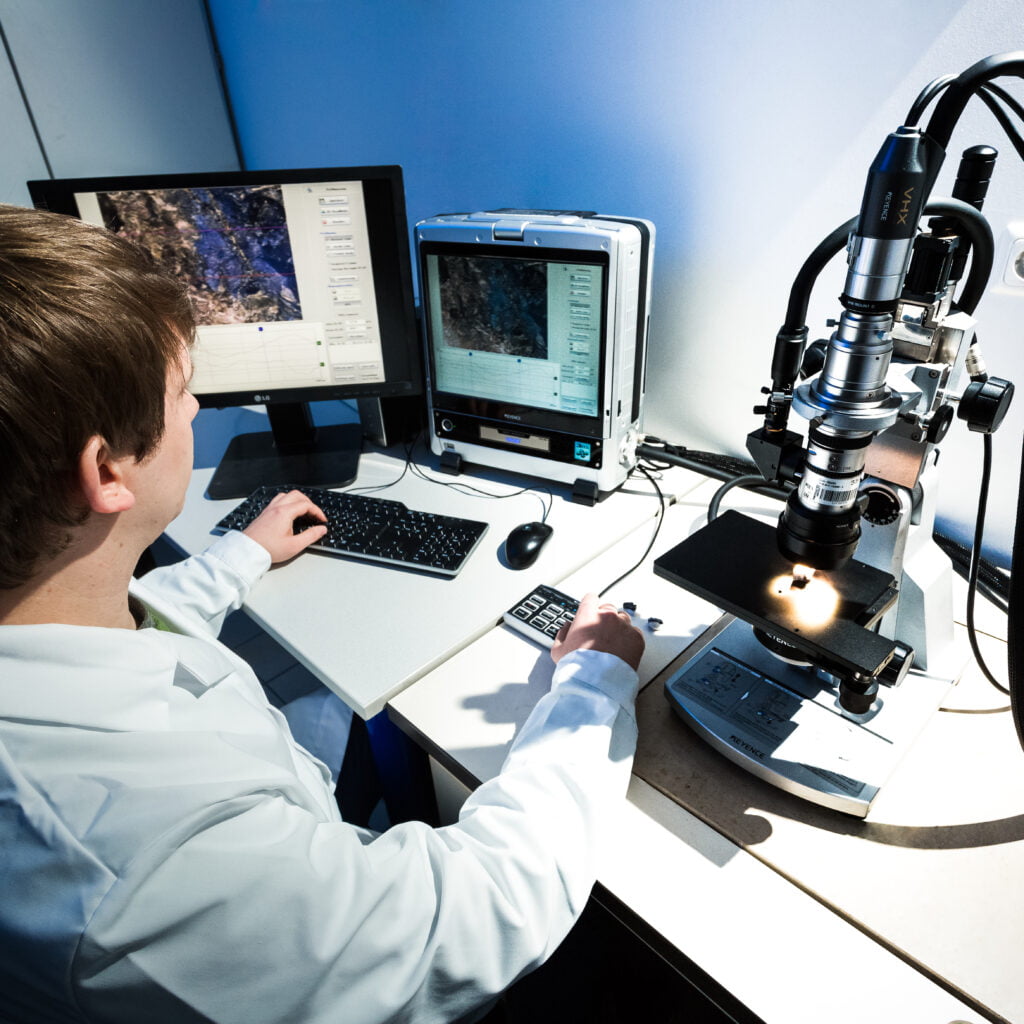

Um das funktionelle Recycling von Haupt- und Spurenmetallen zu erhöhen, soll in diesem Vorhaben ein Echtzeitanalyse-System zur Charakterisierung von metallreichen Aufbereitungsprodukten „ARGOS“, konzeptioniert, realisiert und die Anwendung bei Akteuren der Wertschöpfungskette überprüft werden. ARGOS beruht auf der Verknüpfung einer kontinuierlichen, sensor-basierter Partikelcharakterisierung mit mathematischen Ableitungen unter Berücksichtigung empirisch bekannter Stoffeigenschaften. Der Umfang der Charakterisierung orientiert sich an den Spezifikationen und Erfordernissen der nachgelagerten metallurgischen Prozesse (Fe- und NE-Metallurgie) und beinhaltet Angaben

- über den Gehalt an Hauptbestandteilen Eisen, Aluminium, und Kupfer, inkl. charakteristischer Legierungen,

- über die Gehalte an edelmetallhaltigen Wertstoffträgern und Legierungsmetallen mit wirtschaftsstrategischer Bedeutung,

über nichtmetallische Störstoffe (Organik, Keramik und Glas) und

zu physikalischen Daten wie Farbe, Oberflächenstruktur, Form, Stückgewichte etc..

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

Für die NaCl-Elektrolyse entwickelt Bayer seit einigen Jahren eine hocheffiziente neue Elektrodentechnologie, die sogenannten Sauerstoffverzehrkathoden (SVK). Gebrauchte SVKs enthalten 70% Ag, 25% Ni und 5% PTFE. Das Recycling wird durch das PTFE massiv behindert. Die Entfernung von PTFE vor dem Recycling von Ag und Ni würde die Prozesse deutlich effizienter gestalten. Ziel dieses Projektes ist daher die Entwicklung eines ökonomisch und ökologisch effizienten Recycling-Prozesses für Ag und Ni aus Elektroden der NaCl-SVK im technischen Maßstab. Das recycelte Silber soll wieder für die Herstellung hochaktiver Katalysatoren für neue SVKs verwendet werden.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

Gesamtziel des Projektantrags ist die Entwicklung eines thermischen und hochselektiven Rückgewinnungsverfahrens von strategischen Wertstoffen aus Dünnschichtmodulen, für die bis dato kein Verfahrensvorschlag einen ökonomischen Nachweis erbringen konnte.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

Das Ziel des Projekts s-AmOx ist die Entwicklung von sekundären Antimonoxiden, welche in Verbindung mit Kunststoffen als flammenhemmende Gehäusekomponenten eingesetzt werden können. Die Nutzung von Antimon aus Reststoffen der Elektronik- und Batterieindustrie wird derzeit nicht ausgeübt, kann jedoch zur Substitution von primär gewonnenem Antimon aus China führen und somit die Importabhängigkeit für diesen strategischen Rohstoff deutlich verringern. Der Einsatz von Antimon für den Flammschutz ist stets mit einer Oxidation zu Antimontrioxid (Sb2O3) gekoppelt, wobei in Bezug auf die Funktionalität kein Unterschied zwischen primär und sekundär hergestelltem Antimonoxid entstehen darf.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

Ziel des Projektes ist die Entwicklung eines umweltgerechten Schmelzprozesses für WEEE-Schrott durch angepasste Konverterarbeit in einem innovativen Drehkipp-konverter der Kupfermetallurgie mit hoher Verarbeitungskapazität. In diesem emis-sionsarmen und äußerst reaktionsschnellen Badschmelzreaktor soll unter stofflicher und energetischer Ausnutzung des Kunststoffanteils (als Reduktionsmittel bzw. Substitut fossiler Energieträger) ein effizientes Metallausbringen unter Vermeidung der Erzeugung neuer Abfälle ermöglicht werden. Das Projekt zielt auf eine Rückgewinnungs-Rate von > 97 % für Kupfer und Edelmetalle und mindestens 80 % für Zinn, Blei und Nickel. Dabei ist es erforderlich, als Koppelprodukt eine marktfähige Mineralphase mit geringen Wertmetallgehalten (< 1 % Zn, < 0,5 % Cu, < 0,1 % Ni, Sn, Pb, < 20 ppm Ag, < 5 ppm Au) zu erhalten. Die stoffliche Nutzung der organischen Bestandteile als Reduktionsmittel wird zur Einsparung fossiler Energie-träger führen.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

-

Das klassische Verfahren zur Entfernung von Zinn, Arsen- und Antimon aus dem Blei ist die Oxidation des Metalls durch Luftsauerstoff im Raffinierofen. Ungeklärt blieben bisher jedoch die Fragen nach der Möglichkeit einer selektiven Entfernung der Begleitelemente des Werkbleis sowie die Frage der erreichbaren Raffinationsgeschwindigkeit. Aus betrieblicher Sicht sind die möglichst selektive Entfernung von Begleitelemente und die maximale Anreicherung der Oxydphase mit dem zu entfernenden Begleitelement, was eine Steigerung der Produktion ermöglicht und die Weiterverarbeitung der Oxidphasen erleichtert, besonders wichtig. Durch thermodynamische Berechnungen wurde gezeigt, dass die Reihenfolge der Oxidation der Begleitelemente von dem Sauerstoffanteil (Sauerstoffpartialdruck) der Gasmischung, Zusammensetzung des Werkbleis und Temperatur abhängig ist und das das schon die Sauerstoffkonzentration der Luft eine gleichzeitige Oxidation von allen Begleitelementen im Werkblei bewirkt.

Thermodynamic calculations have shown that the order of oxidation of the accompanying elements is dependent on the oxygen content (oxygen partial pressure) of the gas mixture, composition of the lead and temperature and that even the oxygen concentration of the air causes a simultaneous oxidation of all accompanying elements in the lead.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

Das Ziel des Forschungsprojektes ist ein mehrstufiges Behandlungsverfahren von Säge- und Schleifschlämmen, die dem Schneidprozess von Solar-Wafern aus kristallinen Siliziumblöcken entstammen. Das Produkt des vorgestellten Recyclingverfahrens ist hochreines Silizium sogenannter Solar-Grade Qualität, das zur verbesserten Nutzung direkt wieder in den Herstellungsprozess von Solarsiliziumblöcken der PV-Industrie eingebracht werden soll. Die entsorgungspflichtige Menge an Sägeabfällen der PV-Industrie reduziert sich damit auf ein Viertel. Eine erfolgreiche Wiederaufbereitung von 65-75 % der 5 Tonnen Sägeabfall pro MW Solarzellenleistung, resultiert in 3.5 Tonnen wiedergewonnenem Silizium pro MW. Basierend auf den gegenwärtigen Verbrauch von 16 bis 18 Tonnen von Silizium- Rohmaterialmenge pro erzeugtes MW Photovoltaik Leistung, kann die zugekaufte Menge auf ca. 13 Tonnen reduziert werden. Das Projekt soll beweisen dass Wiederaufbereitungskosten deutlich unter 20 €/kg pro wiedergewonnen Silizium erreichbar sind.

Titel

Projekt Art

Förderer

Laufzeit

Research Area

Description

Für die hauptsächlich angewendeten Metalle Eisen, Aluminium, Kupfer, Zink und Blei ist das Recycling sehr unterschiedlich zu bewerten, da sowohl in Bezug auf die Einsatzbereiche, die anfallenden Mengen und die Verfahrenstechnik, als auch in Bezug auf das Verhältnis von eingesetzten Schrotten- und Reststoffen erhebliche Unterschiede bestehen. Keines dieser Metalle allein könnte repräsentative Ergebnisse in Bezug auf eine optimale Recyclingquote für Metalle liefern. Bei der Sekundärmetallerzeugung muß meistens ferner eine Unterscheidung von Schrott- und Reststoffrecycling vorgenommen werden. Dabei sind zunächst die verschiedenen Einsatzstoffe nach ihrem Metallgehalt, den Verunreinigungen und der vorliegenden chemischen Form zu klassifizieren.

Titel

Projekt Art

Förderer

Laufzeit

Partner

Research Area

Description

Ziel dieses Verbund-Forschungsvorhabens ist die deutliche Verringerung der Blei- und Zinkverluste aus dem Stoffkreislauf, die durch die Deponierung der Schlacken aus der Blei- und Zinkindustrie verursacht werden. Dazu sollen die Blei- und Zinkgehalte aus den Schlacken unter Einsatz eines Elektrolichtbogenofens zur Einleitung des Reduktionsmittels, deutlich verringert und die technischen und wirtschaftlichen Grenzen dieses Verfahren untersucht werden. Die Fahrweise des Elektrolichtbogenofens (Zn-Verdampfung; Pb/Zn/Fe-Reduktion; Schlackenführung) ist so zu optimieren, dass die entstehenden Produktschlacken sicher eine Endkonzentration von

Pb < 0.1%

Zn < 1 %

besitzen, unter Vermeiden der Eisenreduktion. Diese Konzentrationen sind deutlich niedriger als die Werte aus den konventionellen Blei- sowie Zinkgewinnungsverfahren (Bleischachtofen, QSL-Reaktor, Ausmelt, ISA-Smelt, IS-Ofen), die bei ca. 8 – 10 % Zn und ca. 3 % Pb liegen. Es ist zu erreichen, dass langfristig auch nach einer in Zukunft möglicherweise angedachten Herabsetzung der gesetzlichen Eluatgrenzwerte als nicht überwachungspflichtig einzustufen.

IME - Metallurgische Prozesstechnik und Metallrecycling

Institut und Lehrstuhl der RWTH Aachen

Adresse:

Intzestr. 3

52056 Aachen

Gebäude 1401

Telefone: +49 241 80 95851

E-mail: institut@ime-aachen.de

URL: www.metallurgie.rwth-aachen.de